Grunden i ett effektivt underhåll är att se till att huvudprocessen fungerar på ett bra sätt.

Huvudprocess inom underhåll

Inspektioner utförs av operatörer, underhållspersonal och eller specialister. Syftet är tidig felupptäkt så att åtgärder kan utföras på ett genomtänkt sätt

Beredning innebär att i detalj bestämma vilka arbetsmoment som krävs för arbetet, vilket material som behövs, personalbehov och andra hjälpmedel

Schemaläggning görs på ett sätt så att underhållsresurserna används på effektivast sätt och produktionen störs så lite som möjligt

Kvaliteten i utförande handlar om yrkesskicklighet och tillgång till rätt verktyg och instruktioner, men även att dokumentera arbetet för lärande till framtiden

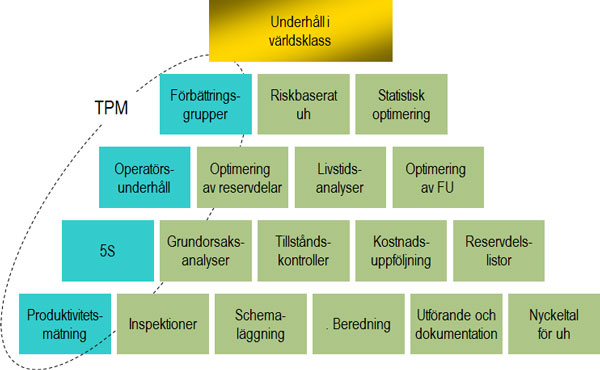

Att få denna huvudprocess att fungera är viktigast i all underhållsutveckling och bör fungera tillfredsställande innan man går vidare med TPM eller Lean Maintenance.

Metoden TPM (Total Productive Maintenance även kallat TPU på svenska) har utvecklats självständigt men räknas numera som en del av Lean Manufacturing. Syftet med TPM är att skapa störningsfri produktion genom en bättre samverkan mellan produktion och underhåll.

Bakgrunden är att ökad automationsgrad i industrin har medfört att operatörerna ofta tappat närheten och kunskapen om sina maskiner. Konsekvensen är att många begynnande fel inte upptäcks i tid och att problem inte åtgärdas permanent. Denna brist kan inte kompenseras med enbart förebyggande underhåll eftersom alltför mycket hinner hända med utrustning mellan underhållsintervallen.

Genom att operatörer utbildas och involveras i skötseln av utrustningen ges underhållsavdelningen möjlighet att fokusera på mer avancerat underhåll och på förbättringsåtgärder på utrustningen. Resultatet blir ett mer intressant arbete för alla och att en god spiral skapas för en allt högre effektivitet.

Bild. Underhållspyramiden - ett sätt att visualisera ett effektivt underhåll

TPM syftar till att förbättra produktiviteten och tillförlitligheten i produktionen. Detta innebär att konceptet framförallt kommer till sin rätt i automatiserad och/eller underhållsintensiv industri. Verksamheter som är mer manuella och där markanden styr produktionsmängden bör i första hand välja andra delar av Lean Manufacturing.

Finansiellt brukar förbätttat underhåll kunna räknas hem genom att

1. investeringar kan skjutas på framtiden eftersom existerande utrustning utnyttjas bättre

2. produktionskostnader minskar när varje operatör producerar mer per timme

3. kostnader för haverier minskade

4. Försäljning ökar pga högre leveranssäkerhet och pålitlighet som leverantör

Till dessa ekonomiska faktorer kommer andra mindre mätbara fördelar, tillexempel ökat engagemang bland personalen, arbetsglädje och höjd kunskapsnivå.

Införandet av TPM stöttas av en fungerande OEE - mätning. OEE (även kallat TAK) ger ett gemensamt mätvärde för produktion och underhåll och ger möjlighet till gemensamma mål. Förbättringspotentialen blir tydlig att fastställa och man kan på ett faktabaserat sätt välja mellan tillgängliga verktyg.

När mätningen är i gång genomförs ofta ett 5S program. 5S-arbetet skapar en systematik i skötseln av utrustningen och en ökad renlighet ger högre driftsäkerhet. Många gånger ger införandet av 5S en mätbar produktivitetsförbättring eftersom fel upptäcks tidigare och slitaget minskar.

Det verktyg som kanske är mest karaktäristisk för TPM är införandet av operatörsunderhåll eller operatörstillsyn. Det som menas med operatörsunderhåll är framförallt att enklare arbeten som inspektioner, kontroller och justeringar utförs av operatörer. En underhållsinventering genomförs och uppgifter klassas efter svårighetsgrad. För att operatörsunderhållet ska fungera krävs att operatörerna är utbildade, har rätt utrustning och har avsatt tid för genomförandet. Effekten blir ökad motivation hos personalen och ökad driftssäkerhet.

Därefter brukar sedan förbättringsgrupper enligt Kaizen-konceptet införas. Syftet är att tvärfunktionellt och faktabaserat på ett systematiskt sätt förbättra anläggningen.

Utveckling av underhållet kommer ofta sent i leansatsningar. Detta är olyckligt eftersom oplanerade störningar i produktionen försvårar allt övrigt leanarbete.

Parallellt med att produktionspersonalen lär sig mer och blir allt involverade i att sköta och förbättra utrustningen i ett TPM-arbete bör även underhållspersonalens arbete utvecklas. Fokus ska vara att leverera en allt högre driftsäkerhet till allt lägre kostnader. Denna utveckling brukar kallas Lean Maintenance, eller resurssnålt underhåll.

Ett exempel på detta är att göra en kritikalitetsanalys för att optimera det förebyggande underhållet. Många gånger görs förebyggande åtgärder av gammal vana utan faktaunderlag. I värsta fall introducerar man nya fel istället för att förbättra utrustningen.

Ser man det krasst är rena slitdelar det enda som bör bytas ut efter ett fastslaget schema. Övrigt går sönder mer slumpmässigt och bör bytas ut baserat på tillståndskontroller. Frekvensen på inspektioner beror på kritikalitet och felutvecklingstid. Vissa icke-kritiska detaljer är bättre att låta gå till haveri än att byta ut dem i förtid, ett vardagligt exempel är glödlampor.

Sammanfattningsvis är driftsäkerhetsarbetet alltför viktigt för att vara en angelägenhet för enbart underhållsavdelningen. Istället bör produktion och underhåll gemensamt enas om en strategi som behöver förankras i högsta ledningen, gärna som en del i en övergripande leansatsning.

Vi vill vara er långsiktiga partner och bygga fungerande lösningar tillsammans med er.

Vårt synsätt bygger på att det är lika viktigt att få med sig personalen som ledningen i förändringsarbetet.

Typiskt innefattar ett arbete nulägesanalys, ledningsseminarium, utbildningar och stöd vid genomförande av workshops med personalen. Vi söker enkelhet i lösningarna och betonar visulla metoder, god kommunikation och ledarskap.

Läs gärna vår referenslista för exempel på uppdrag eller kontakta oss för att få veta mer

.jpg)

Tyvärr har jag för närvarande inte möjlighet att ta nya konsultuppdrag!

Oskar Olofsson har under mer än 20 års tid hjälpt välkända företag att skapa en effektiv produktion.

Med hjälp av nyskapande leanmetoder och ett engagerande förändringsarbete förbättras lönsamheten samtidigt som motivation och attityder förändras till det bättre.

Oskar har skrivit två populära böcker i ämnet och anlitas ofta som föreläsare.

Läs mer om Oskars bakgrund här

E-post: oskar@wcm.nu

Mobiltelefon: 0732-611607