Ställtidsreduktion är ett av de viktigaste verktygen inom Lean Manufacturing. Eftersom omställningar stjäl produktionstid brukar de undvikas så långt som möjligt för att produktionen inte ska tappa effektivitet. Resultatet kan bli långa produktionsserier med låg flexibilitet och att lager byggs upp i onödan.

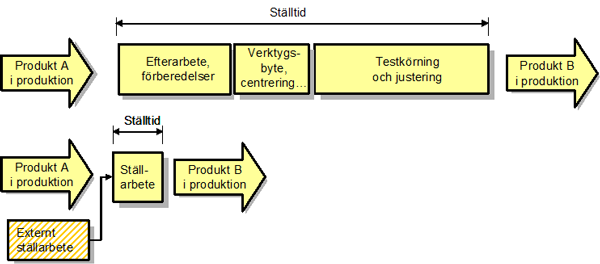

Bild. Ställtid före och efter ett SMED-arbete

Kom överens om hur ställtiden ska mätas och följ upp verkliga ställtider för alla omställningar

Fördelen med att använda videoteknik är att filmen bildar ett utgångsläge som ingen kan ifrågasätta. Filmen går också att se hur många gånger man vill. Filma gärna vid flera tillfällen för att fånga upp variationer och göra fler delaktiga i arbetet.

Analysera ställarbetet utifrån videofilmen. De olika momenten klassificeras i fyra kategorier

1. Omvandla till yttre ställ. Här ingår moment som kan utföras när maskinen fortfarande producerar, ex funktionskontroller innan omställningen och att ta fram allt material som behövs.

2. Inre ställ - förenklas. Här ingår sådant som även i framtiden behöver göras när maskinen står stilla men som kan underlättas. Exempevis genom att ersätta bultar med snabbfästen eller att samarbeta bättre så att arbetet går fortare

3. Inre ställ - ingen ändring. Här har vi inte kommit på något smartare...ännu.

4. Slöseri - elimineras. Allt sökande, springande, kliande i huvudet, och att lösa problem när maskinen står stilla. Inom SMED räknas också all justering som slöseri eftersom det kan ersättas med fasta lägen, riggar och liknande.

Helst bör alla operatörer som brukar medverka under ställarbetet vara med och granska filmen. På så sätt skapas en bra förankring och samsyn över vad som behöver göras.

Som komplement till videofilmen görs sedan ett arbete för att listas alla störningskällor som kan förekomma under ställarbetet så att grundorsaken till dem kan åtgärdas. Ju mer automatiserad omställningen är desto större är påverkan av olika typer av störningar.

Genom att förbereda omställningen minskas stilleståndstiden. Denna förändring innebär dock inte att den totala arbetsinsatsen minskar. Arbetet utförs istället samtidigt som maskiner går. Detta ställer krav på förändrat arbetssätt och ibland modifieringar i utrustningen och lokaler.

För att kunna omvandla ställarbetet från inre till yttre krävs

Nu gör vi en analys av kvarvarande inre moment. Kan de omvandlas, krympas, eller elimineras? Här kan det bli aktuellt med åtgärder som

Slöseri uppstår ofta genom att det saknas standarder eller att standarder inte följs. Det interna och externa ställarbetet minskas genom ett systematiskt förbättringsarbete.

Exempel på åtgärder som kan bli aktuella är: behov av justeringar byggs bort, bultar och muttrar byts ut mot snabbkopplingar, fasta lägen monteras istället för fri inställning, dubblering av delar av utrustningen, ökad bemanning under omställningen.

Inom SMED innebär kvalitetskontroll av typen förstabitskontroll ett slöseri om det måste genomföras när utrustningen står still och är ett tecken på att processen inte är stabil.

För processer som närmar sig världsklass kanske det inte räcker med ställtider under nio minuter. Här brukar man istället tala om One-touch Exchange of Dies (OTED) där man siktar på omställningstider under 1 minut.

Ofta kommer OTED att innebära mer automation vilket betyder större och mer komplicerade maskiner. Detta riskerar att ge nya problem, så en satning mot OTED bör göras först när ett verkligt behov finns och efter en analys av alla konsekvenser.

SMED-metoden är effektiv eftersom den kombinerar tekniska åtgärder med ett förändrat arbetssätt. Viktigaste framgångsfaktorerna är teamarbete och kreativitet. Genom att följa SMED-metoden kommer man att skapa följande:

WCM Consulting AB erbjuder utbildningar och stöd för att ni ska lyckas radikalt minska alla omställningstider med SMED-metodiken. Vi arbetar med utbildningar såväl klassrumsbaserade som online, leder workshops och uppföljningar. Läs mer här.

Det är viktigt att kunskapen kan tillämpas direkt efter en utbildning. Detta åstadkoms genom att använda en simuleringsrigg där deltagarna i flera steg, systematiskt ofta lyckas sänka omställningstiden från 30 minuter till 30 sekunder. På så sätt lär sig kursdeltagarna metoden på ett bra sätt. Bästa övningen sker dock på den egna utrustningen. Detta lägger vi in som ett naturligt moment i utbildningen när den genomförs företagsinternt.

Ett lyckat SMED-projekt innebär förbättringar i såväl arbetssätt som tekniska förbättringar. Det är därför viktigt att arbetet genomförs som ett samarbete mellan olika avdelningar. Ofta behöver man en projektgrupp där personal från operatörer, underhåll, produktionsteknik, planering och arbetsledning ingår. Genom att ge alla samma utbildning och sedan samarbeta för att analysera och förbättra arbetet kommer man snabbt framåt och kan dra nytta av förbättringen direkt i produktionen.

.jpg)

Tyvärr har jag för närvarande inte möjlighet att ta nya konsultuppdrag!

Oskar Olofsson har under mer än 20 års tid hjälpt välkända företag att skapa en effektiv produktion.

Med hjälp av nyskapande leanmetoder och ett engagerande förändringsarbete förbättras lönsamheten samtidigt som motivation och attityder förändras till det bättre.

Oskar har skrivit två populära böcker i ämnet och anlitas ofta som föreläsare.

Läs mer om Oskars bakgrund här

E-post: oskar@wcm.nu

Mobiltelefon: 0732-611607