Visuell styrning är en av grunderna i leanarbetet. Tyvärr är det många som inte får ut full effekt av arbetssättet. Istället för en kraftfull motor i förbättringsarbetet kan tavlorna nästan bli en belastning där problem hanteras på fel nivå och inget riktigt lärande skapas.

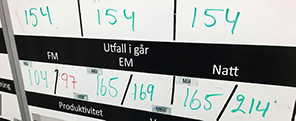

Det finns tyvärr många exempel på tavlor som inte fungerar som tänkt. En vanlig fallgrop att man tittar för mycket bakåt och fokuserar på historiskt utfall, exempelvis vissa nyckeltal per månad. Nyckeltal är ofta beroende på mängd faktorer och ofta nästan omöjligt att använda som input i ett förbättringsarbete.Nyckeltal är en bra bekräftelse på att det vi gör är rätt, men i övrigt behöver vi inte lägga ner tid på dem..

Ibland försöker vi visualisera utvecklingsaktiviteter på en tavla. Detta kan vara bra som en överblick men risken är att tavlan ligger på en för hög nivå för att hjälp till att styra arbetet. En aktivitet kanske ska vara klar före årsskiftet, men tavlan ger ofta ingen guidning till om hur vi ligger till förrän det är för sent. Kanske försöker vi visa aktuell status med hjälp av glada eller ledsna gubbar men det är inte faktabaserat utan mest en visualisering över om aktivitetsledaren är optimistiskt eller pessimistiskt lagd.

Andra exempel på tavlor som fungerar dåligt är sådana som genererar en mängd avvikelser men för sent. Personalen har glömt vad som hände och fokuserar nu på andra saker. En allt för vanlig kommentar är. Vi hade en lista på 500 avvikelser, det gick inte att arbeta på det sättet.

Det finns även många tavlor för visuell planering som i det korta perspektivet kan fungera bra men inte används för att hitta och åtgärda grundorsaker vid problem. Utan lärande och förbättringar av våra processer har vi bara nått en bråkdel av potentialen som vi kunde få av visuell planering.

Jag anser att de visuella tavlor som brukar fungera bäst är de som styr det dagliga arbetet och används dagligen av arbetsgruppen för planering, resursutjämning och förbättringsarbete. Det vill säga tavlan visar vem som ska göra vad och när och om en uppgift är utförd eller inte. Genom en tydlig gemensam planering har vi något att jämföra med. Så här hade vi tänkt, så här blev det – vad kan vi lära?

Avvikelser bör tydligt synas direkt på tavlan, det kan vara ett T-kort som inte är vänt, en röd ram runt en uppgift som vi tvingats planera om eller att vi skriver avvikande resultat med en annan färg.

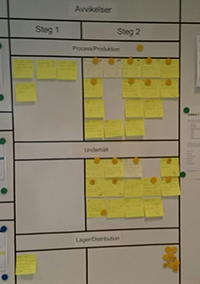

Bra tavlor visualiserar inte bara avvikelser utan även processen för hur avvikelserna ska hanteras och kopplingen till vårt förbättringsarbete. Det ska vara enkelt att förstå vad gör vi på kort sikt för att minimera konsekvensen av problemet och vad vi gör på lång sikt för att minska risken att det inte händer igen. Helst finns detta arbetssätt inbakat direkt på tavlan, det kan exempelvis vara olika fält där vi placerar avvikelserna och förbättringar och flyttar i takt med att vi hanterar frågan. Arbetsgruppen tillsammans med sin närmaste chef bör själva hantera majoriteten av avvikelserna och förbättringarna. Kan man inte själv lösa problemet lyfter man problemet enligt en tydlig process till en tavla på nästa nivå. På så vis behövs ingen separat förbättringstavla, utan allt sköts på samma ställe.

Bra exempel på tavlor är ”T-korts tavlor” som används inom 5S och operatörsunderhåll. Arbetsuppgifter fördelade på dag och grupp skrivna på kort med olika färger på fram och baksida. Om ett kort inte är vänt i tid ser man avvikelsen direkt och kan hantera den på kort sikt genom att planera om, på lång sikt genom att anteckna i en avvikelselogg som blir en input till förbättringsarbetet.

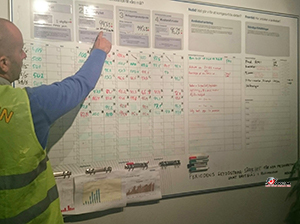

I produktionen är det en planeringstavla vid linjen för vad som ska produceras, timme för timme. Vad skulle vi göra och vad blev det? Vilka är grundorsaken till problemen och vad gör vi åt dem? Här kan enkla analyser av typen ”fem varför” fungera bra vilket gärna visuliseras direkt på tavlan. Andra bra exempel från produktionsmiljöer är kvalitetsuppföljningar eller stopptidsuppföljningar som görs direkt av personalen som utförs arbetet.

Inom underhåll fungerar det ofta bra med visuella tavlor för planerat underhåll. Prioritering av arbetsorder, om de är beredda eller inte och schemaläggning kan visualiseras direkt på tavlan. Schemaläggningen, det vill säga vem ska göra vilken arbetsorder görs genom att flytta arbetsordern till ansvar tekniker och tidpunkt direkt på tavlan. Ju mer vi kan planera arbetet desto effektivare blir det.

I projektvärlden är bra exempel projekttavlor där delleveranser visualiseras som post-it lappar och placeras in i en visuell kalender för de närmaste veckorna fördelat på personerna i projektet. Projektgruppen träffas dagligen eller veckovis för att följa upp utfall och hantera förseningar. Ny detaljplanering genomförs kanske månadsvis och lärandet sker vid speciella möten efter varje ny planeringsomgång.

Även på högre nivåer i organisationen bör det finnas tavlor. Gör dock inte misstaget att försöka skapa en överordnad tavla som sammanfattar verksamhetens alla processer. Det brukar vara svårt eller rent av kontraproduktivt eftersom risken är att beslut fattas på fel nivå och ”alla” anser att de måste vara med vid det överordnade tavelmötet. Istället bör syftet med övergripande tavlor vara att underlätta den ansvariga ledningsgruppens arbete. Exempelvis: vad är hinder i flödet idag och behöver vi fördela om resurser? Vilka problem har lyfts från grupperna som vi som ledningsgrupp snabbt behöver hantera? Vilka är ledningsgruppens utvecklingsaktiviteter nedbrutet på veckovisa delleveranser?

Istället för en tavla som sammanfattar allt bör chefer på alla nivåer följa upp och ofta besöka gruppernas tavlor, kanske varje dag eller enligt ett schema. När man besöker gruppens tavla är det dock viktigt att chefen aldrig tar över problem som tillhör gruppen. Syftet med chefens besök är att säkerställa att gruppen hanterar problemen på rätt sätt, coacha och stötta. Med andra ord: har gruppen koll eller behöver jag som chef hjälpa dem att få koll?

Dessutom bör chefer regelbundet diskutera uppkomna avvikelser i enskilda möte med medarbetarna. Vad är grundorsaken till förseningar i dina leveranser och vad kan vi göra för att minska risken att det händer igen?

Det finns många exempel på bra och dåliga tavlor. Kännetecken på bra tavlor är att de stöttar arbetsgruppen / projektet/ ledningsgruppens dagliga arbete på såväl kort som lång sikt så att vi hanterar de problem som uppstår på rätt sätt.

/Oskar Olofsson

Anmäl dig till vårt nyhetsbrev så får du

Oskar Olofsson

Ny bok - Bästa kända ledarskap!

Intressant, viktigt och lättläst, lätt att begripa och förstå!

Boken kommer bli en handbok för mig i framtiden

Bästa Kända Arbetssätt

Jag plöjde igenom boken på två dagar, hade sträckläst den om jag inte börjat så sent första kvällen.

Jag gillar den verkligen, det är ett enkelt språk och ett bra verktyg.

Lyckas med 5S

Boken tycker jag är toppen, har varit min mentor i lean arbete.

Vi har mycket nytta av din bok. Vi arbetar sedan länge med 5S i våra verkstäder och håller nu på att föra in detsamma i våra kontor

Succeeding With Lean Leadership

Succeeding With 5S

Succeeding With Standardized Work