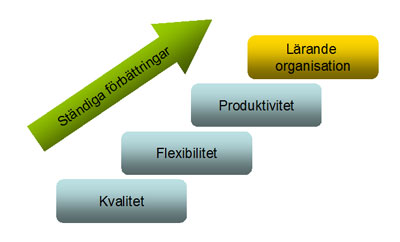

Lean är en filosofi där all personal involveras i att förbättra mot ett långsiktigt mål . Målet är ofta ökad flexibilitet, förbättrad kvalitet och högsta säkerhet.

Kortfattat består konceptet av en mängd verktyg som minskar slöseriet i produktionen. Slöseri är allt vi gör som kunden inte är beredd att betala för. Enkelt uttryckt är det allt som får oss att springa, svettas och stressa i arbetet och kan till exempel orsakas av ojämn arbetsbelastning, dåliga flöden eller bristande instruktion och upplärning

För att framgångsrikt införa och utveckla lean i en organisation, är det nödvändigt att introducera en "leankultur". Detta innebär bland annat att det bör finnas öppen kommunikation och att ledare stödjer och coachar sina medarbetare i deras förbättringsinsatser.

Följande fem punkter ger en översikt över de delar som idag utgör leankonceptet. Om du vill utvärdera hur din egen verksamhet står i relation till detta, föreslår jag att du prövar mitt självtest (länk).

Det första steget i en lean-resa är ofta en satsning på kvalitet. Stabila processer med låg processvariation och en robust produktdesign minskar slöserier som uppkommer till följd av skrot, omarbetningar och onödiga säkerhetslager. Verktyg för att främja kvalitetsarbete inkluderar:

När kvalitetsnivån har stabiliserats, är nästa steg att kontrollera hur mycket som ska produceras vid varje given tidpunkt. Detta är särskilt effektivt när produktionsapparaten periodvis har överkapacitet i förhållande till marknadens efterfrågan.

Just-In-Time syftar inte till förmågan att kunna leverera exakt vad kunderna behöver vid alla tidpunkter. Istället är lean-målet att kunna möta varierande efterfrågan genom en rimlig leveranspolicy, buffertar och en jämn produktionstakt. Verktyg för att uppnå Just-in-Time inkluderar:

Åtgärder som primärt syftar till att öka produktiviteten återfinns även inom TPM-konceptet (Total Productive Maintenance). Dessa åtgärder är mest effektiva i kapitalintensiva verksamheter och vid flaskhalsutrustning. Inom produktivitetsområdet ingår:

Kaizen står för ständig förbättring. Detta är grundfundamentet för lean-konceptet, och de verktyg som nu används har förfinats under mer än 50 år och fortsätter att utvecklas. Det är visserligen möjligt att kopiera de befintliga verktygen, men för att uppnå hållbara resultat krävs det anpassning och egen vidareutveckling. Hjälpmedel för att underlätta ständiga förbättringar inkluderar:

Det sägs ofta att tänkandet är det mest kritiska elementet inom Lean. Om arbetssättet införs på rätt sätt, kommer förståelsen för Lean i organisationen att växa i takt med att utvalda verktyg införs. Detta kräver dock mycket utbildning, tid för reflektion, och möjligheter för medarbetare att påverka sin egen situation. En lärande organisation kännetecknas av:

För att lyckas med införandet av Lean krävs främst tre saker: ledningens engagemang, resurser för genomförandet och kunskap inom hela organisationen.

Lednings engagemang

Högre lednings viktigaste uppgift i lean-arbetet är att sätta utmanande mål och tilldela resurser. Man behöver också vara lite envis och tänka långsiktigt. Förändringsarbetet ska på sikt drivas självständigt av cheferna i organisationen och inte som ett konsult- eller specialistdrivet projekt. Konsulthjälp och utbildningar bör därför riktas mot att hjälpa ledningen och nyckelpersoner i linjen att genomföra förändringarna. I början kan det behövas ganska mycket konsultstöd, men slutmålet bör vara att arbetet ska bli helt självgående.

Resurser

Till sitt stöd har ledningen resurspersoner som ofta kallas koordinatorer. Dessa resurspersoner bidrar med metodstöd, visualisering och planering, men bör inte göras ansvariga för införandet. Ansvaret bör alltid ligga hos linjecheferna. Räkna med en koordinator per hundra anställda som berörs av Lean-arbetet. Det går visserligen att införa förbättringar utan koordinatorer, men räkna då med att takten blir något lägre och att större krav ställs på cheferna att hantera det praktiska arbetet.

Kunskap

Kunskap om Lean måste byggas upp på alla nivåer inom organisationen. Ledningsseminarier används för att ledningen ska förstå och kunna driva utvecklingen. Utbildning av personal behövs vid introduktionen av varje verktyg och för att skapa förståelse för helheten. Förutom utbildning rekommenderar jag att kunskap tillförs från en person som har gjort resan själv vid flera tillfällen, kan coacha personal och inte minst, kan stötta ledningen i arbetet. En sann Lean-entusiast med djup kunskap och erfarenhet kan göra stor skillnad i förändringsarbetet

Oskar Olofsson

Anmäl dig till vårt nyhetsbrev så får du

Ny bok - Bästa kända ledarskap!

Intressant, viktigt och lättläst, lätt att begripa och förstå!

Boken kommer bli en handbok för mig i framtiden

Bästa Kända Arbetssätt

Jag plöjde igenom boken på två dagar, hade sträckläst den om jag inte börjat så sent första kvällen.

Jag gillar den verkligen, det är ett enkelt språk och ett bra verktyg.

Lyckas med 5S

Boken tycker jag är toppen, har varit min mentor i lean arbete.

Vi har mycket nytta av din bok. Vi arbetar sedan länge med 5S i våra verkstäder och håller nu på att föra in detsamma i våra kontor